Des industriels engagés pour la neutralité carbone

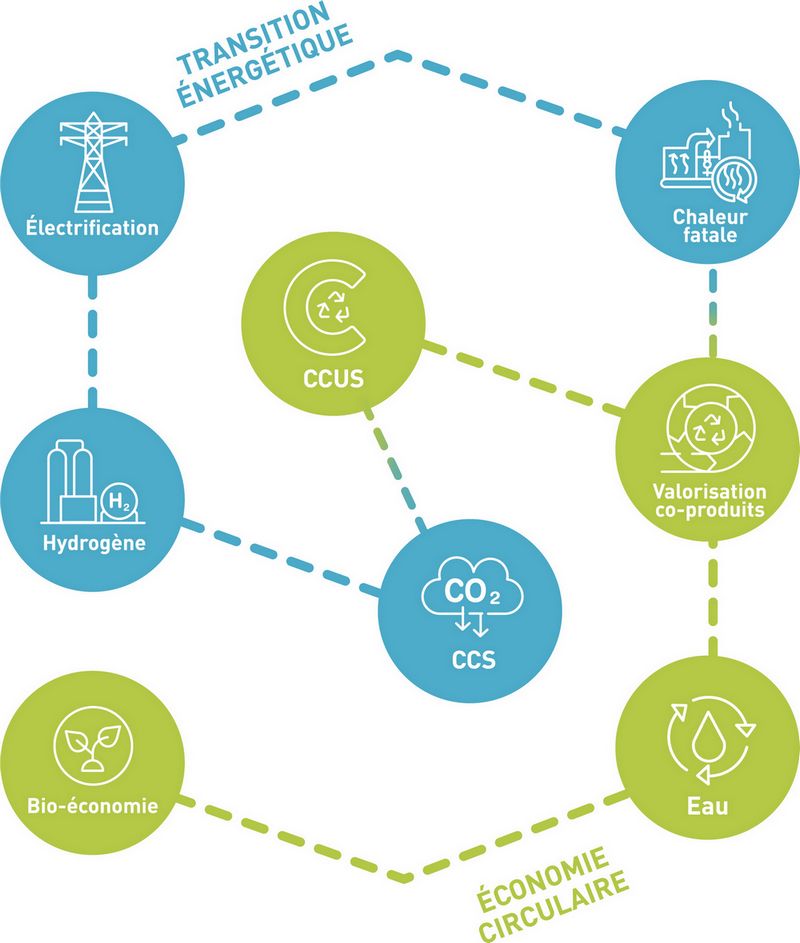

Dunkerque et son arrière-pays rassemblent les secteurs industriels qui, par la nature de leur procédé, sont parmi les plus émetteurs de CO2 : la production de ciment représente 5% des émissions, l’industrie chimique 4,1%, l’industrie du fer et de l’acier 4%, la production d’aluminium et autres métaux 1,2% (source : étude le World Ressource Institute, niveau mondial).

Il est donc naturel que les acteurs locaux de ces secteurs se mobilisent fortement et activent tous les leviers à leur disposition.

Il est donc naturel que les acteurs locaux de ces secteurs se mobilisent fortement et activent tous les leviers à leur disposition.

- L’efficacité et la sobriété énergétique

- L’économie circulaire

L’électrification et la transformation des procédés - L’utilisation de l’hydrogène ou de biogaz

- Le captage, transport, stockage du CO2

L’utilisation et la valorisation du CO2

Panorama de quelques projets locaux

ArcelorMittal dunkerque

- Projet Smart Carbon

L’élément central de l’initiative Smart Carbon est le remplacement partiel du charbon dans un haut fourneau par d’autres sources de carbone circulaire provenant de flux de déchets, tels que la biomasse durable issue de déchets agricoles ou de déchets

plastiques.

La filière Smart Carbon permet également d’intégrer des technologies de capture et de réutilisation du carbone (CCU) ou de stockage (CCS). Le carbone émis au cours du processus de fabrication de l’acier est capturé, rendant ainsi potentiellement la filière neutre en émission de carbone.

En outre, ce carbone capturé en fin de processus pourra être recyclé et utilisé par d’autres industries, ce qui contribuera à la production de biomatériaux neutres en carbone.

- Recyclage Acier

Récupérer l’acier usagé (boîtes de conserve, voitures, matériaux de construction, navires…) et le refondre dans le processus de production. A terme, l’acier produit par ArcelorMittal en France contiendra jusqu’à 25 % d’acier recyclé.

Objectif : – 1 Mt de CO2 par an

- Projet décarbonation

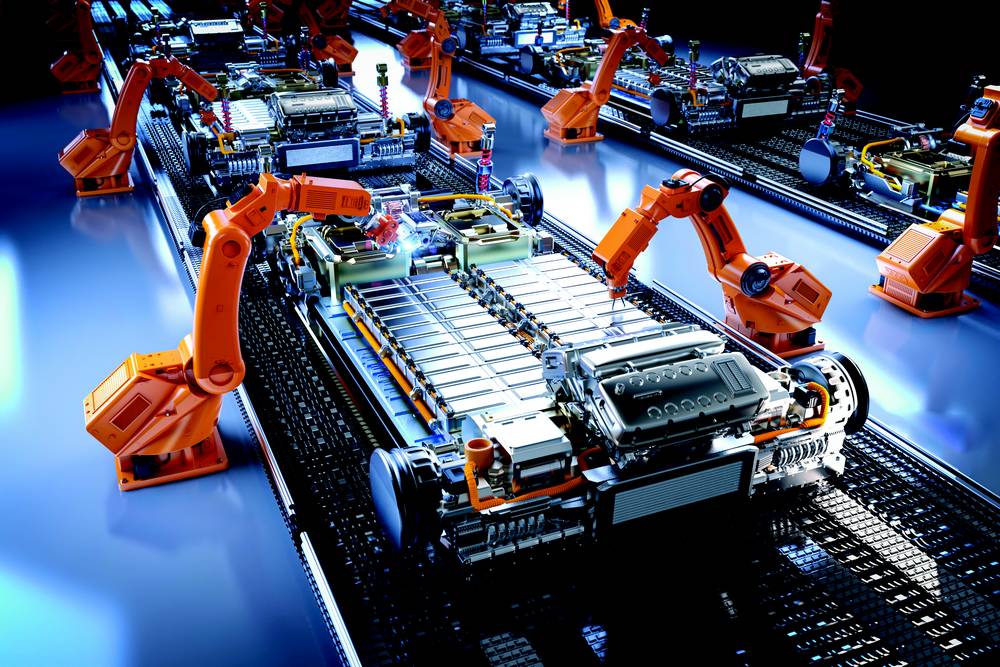

Remplacer le procédé du haut fourneau générateur de CO2, par celui des fours électriques alimentés par du minerai de fer pré-réduit DRI (réduction directe du fer ou direct réduction of iron) et des aciers recyclés.

170 000 tonnes par an d’acier dits « électriques » seront produits par ArcelorMittal France sur le site de Mardyck à partir de 2025, un projet de 500 millions d’euros d’investissement. Ces aciers sont destinés aux moteurs électriques en général et se caractérisent par leurs propriétés magnétiques et mécaniques. 60 000 tonnes de lingots d’alliage pour le secteur automobile à partir de 2025 seront produits par Aluminium Dunkerque. L’utilisation de l’aluminium contribue à l’allègement des véhicules.

Objectifs : – 4,6 Mt de CO2 par an

Aluminium Dunkerque

L’électrification des procédés mais aussi la suppression des plastiques à usage unique engendre une demande croissante d’aluminium. Grâce à ses qualités de recyclabilité et légèreté, l’aluminium sera de plus en plus utilisé dans les secteurs de l’automobile et de la transition (structures de panneaux photovoltaïques, batteries…). Aussi, Aluminium Dunkerque, qui émet déjà 4 fois moins de gaz à effet de serre que la moyenne mondiale de son secteur, augmentera sa production tout en poursuivant la réduction de ses émissions carbone : -30% en 2030 et -70% en 2050 (scope 1,2,3).

Nouveau four de fusion – Recycler chaque année plusieurs milliers de tonnes d’aluminium et produire jusqu’à 20kt de métal supplémentaire dès 2025 dont l’impact environnemental (émissions de CO2 et consommation d’énergie) sera significativement réduit.

Objectifs : -10% d’émission de CO2 en moyenne pour la production de lingots et 96 GWhs de consommation électrique évités par an dès 2025.

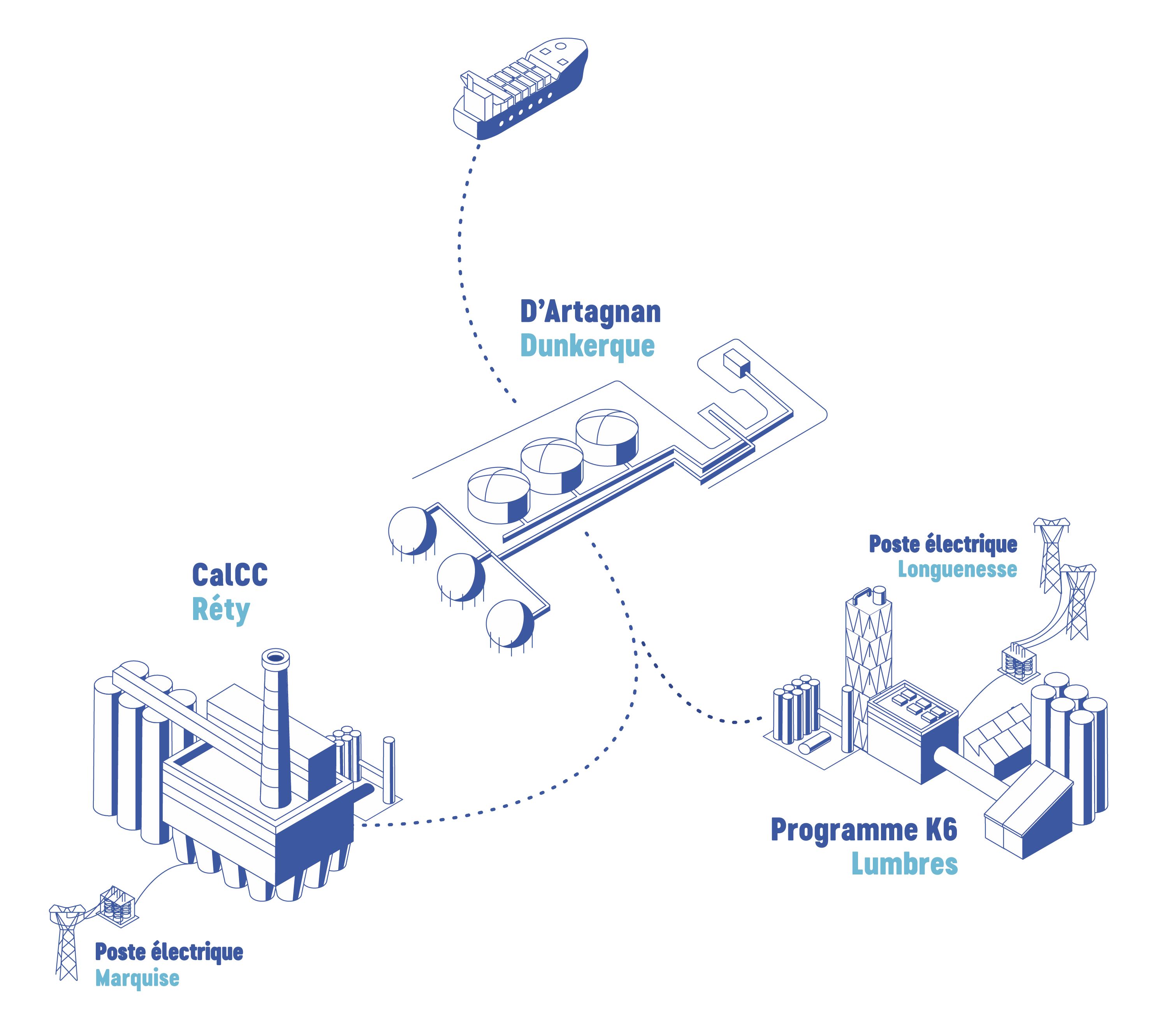

CAP décarbonation

“Cap Décarbonation”, est le nom de la démarche commune de réduction des émissions carbone rassemblant trois projets complémentaires : la Phase 2 du Programme K6 sur la cimenterie de Lumbres, le projet CalCC sur l’usine de production de chaux de

Réty et le projet D’Artagnan avec les canalisations de transport de CO2 et le terminal situé sur le port de Dunkerque.

Elle implique cinq maîtres d’ouvrages : Eqiom, Lhoist (Chaux et Dolomies du Boulonnais), Air Liquide France Industrie, Dunkerque LNG et RTE. Il s’agit de capter le CO2 résiduel inévitablement émis par Eqiom et Lhoist dans leurs processus industriels, de le purifier grâce à la technologie CryocapTM d’Air Liquide, et de le transporter via un réseau de canalisations souterraines de 80 km vers un terminal CO2 (envisagé à proximité du terminal méthanier Dunkerque LNG) situé sur le port de Dunkerque. Ce CO2, stocké temporairement, serait ensuite chargé sur des navires adaptés en vue de son expédition vers des puits de stockage naturels en Mer du Nord.

Objectifs de cette démarche collective : – 1,5 M de T de CO2 par an.

Imerys

Le site fabrique des liants spéciaux (ciments d’aluminates de calcium) à destination des marchés de la chimie du bâtiment et du marché réfractaire pour une production de 280 kt de clinker et 170 à 180 kt de ciments par an. Un agrandissement du site est prévu pour accueillir de nouveaux projets en lien avec la décarbonation :

- AGGLO pour diversifier les matières premières

- FIT (2ème évolution du pilote) : un nouveau four visant à réduire les émissions de CO2 via l’utilisation de matières premières décarbonées et l’utilisation de sources d’énergie plus sobres (gaz naturel, hydrogène). La validation de phases d’essais pilotes et des paramètres de faisabilité et dimensionnement de la future installation semi- industrielle à été finalisée en 2022. Suite à la réception du financement DEMIBaC (ADEME)

- PRECIZE : essais de production et validation de qualité du ciment via l’utilisation de l’hydrogène (en projet pour 2025)

Ces deux investissements représentent au total plus de 30 millions d’euros.

Résultat : Un potentiel de réduction de 40 000 tonnes

de CO2 par an (50% de réduction CO2 par rapport à un clinker produit de forme traditionnelle) a été identifié pour le site de Dunkerque. De plus, dans le cadre du projet FIT, une réduction supplémentaire d’environ 40 000 tonnes sera obtenue à volume de production constant (100% de réduction CO2 par rapport à un clinker produit de forme traditionnelle).

Dillinger france

Depuis 2013, Dillinger France est engagée dans l’amélioration de sa performance énergétique avec la mise en place de l’ISO 50001. Des actions sont menées afin de réduire les consommations énergétiques telles que la variation électronique de vitesse sur la quasi-totalité des moteurs électriques, l’optimisation de la consommation d’air comprimé, le relamping LED des ateliers et des bureaux, la récupération de chaleur sur les fours de réchauffage, l’optimisation des « talons » de consommation sur les postes creux.

Dillinger France est lauréate de l’aide de l’ADEME s’élevant à 1,8 millions d’euros dans le cadre de l’appel à projets de l’État « Efficacité énergétique des procédés et utilités dans l’industrie ». Il s’agit du seul projet dunkerquois retenu parmi les 16 projets du territoire national.

Résultat : Cette aide a permis de soutenir la rénovation de l’un des deux fours poussants pour lequel l’investissement de Dillinger France s’élève à 10 millions d’euros et permet de réduire de 2,7 % leurs émissions de CO2.

D’autres projets sont en cours de réflexion, comme l’intégration d’hydrogène dans le gaz naturel alimentant les fours, ou le captage d’une partie des émissions de CO2 à des fins de stockage.

Une étude est également menée afin de réduire l’impact du process sur les ressources en eau.

Ball packaging

Ball a des objectifs ambitieux en terme de décarbonation.

Objectif : 55% de réduction des émissions globales de CO2 à horizon 2030 (par rapport à 2017, scope 1,2,3).

Pour le site de Bierne, gain de 30% à date, soit près de 40 000 t de CO2/an, notamment grâce à :

- Changement de métal (d’acier vers aluminium)

- Allègement des canettes

- Economies d’air comprimé

- Installation de compresseur avec variateurs de fréquence (soutenu par l’ADEME)

- Isolation des tuyauteries (soutenu par l’ADEME)

- Récupération de chaleur (soutenu par l’ADEME)

- Optimisation des réglages process

- Utilisation du biodiesel pour le fret routier

D’autre part, économie d’eau de 40% par rapport à 2017, soit près de 55 000 m3/an. D’autres projets sont en cours ou à l’étude, pour continuer à progresser sur ces deux sujets.

Coca-cola europacifics partners

Objectif de CCEP : – 30 % d’émissions de CO2 d’ici 2030

(par rapport à 2019).

Sur le site de Socx :

- Réduction de consommation de gaz (CH4) via une boucle de récupération de chaleur sur les groupes froids et compresseurs 40 bar,

- Substitution de la consommation de CO2 dans certains process de production par de l’azote (N2G),

Résultat : Réduction de 15% de l’empreinte carbone du

site tout en augmentant les capacités de production.

- Réduction du poids des emballages et de la distance de transport des produits et mise en place prochainement d’une flotte de chariots 100% électrique.

- A l’étude avec un consortium d’industriels : oxycombustion de brûleur de chaufferie avec captation/filtration du CO2 en cheminée.

Kubota farm machinery europ

Kubota Farm Machinery Europe (KFME) s’est engagé dans une démarche d’optimisation énergétique afin de réduire ses consommations :

- Mise en place d’un plan de comptage énergétique par équipement avec une supervision digitalisée (suivi de la consommation de 13 équipements fonctionnant au gaz et de 29 armoires électriques) permettant d’être alerté en cas d’anomalie, connaître les équipements les plus énergivores et prioriser les actions d’améliorations.

- Limitation du débit d’air des Centrales de Traitement d’Air) aux besoins réels en termes de ventilation. (Retour sur investissement de 1,3 an).

- Reformulation des peintures pour réduire le temps de séchage des pièces.

ASTRAZENECA

Le laboratoire anglo-suédois augmentera ses capacités de médicaments aérosols et en profitera pour décarboner son activité avec des gaz propulseurs améliorés. Il s’agit d’un nouveau plan d’investissement d’environ 365 millions d’euros pour l’usine de Dunkerque qui produit quatre médicaments inhalés, présentés sous formes d’aérosols, indiqués dans les traitements de l’asthme et de la bronchopneumopathie chronique obstructive (BPCO). Le projet devrait mener à la création d’une centaine d’emplois.